Cechy szlifowania drewnianej podłogi

Currently, natural building materials are very popular. After a short peak in popularity, linoleum is stepping down from the scene, making way again for laminate and wood, as wooden floors are beautiful and durable, can be of any color, and at the same time retain the natural pattern of the material, besides, wood is eco-friendly and safe. So take your time to get rid of the old parquet, or even scratched hardwood flooring.

Oczywiście, aby go doprowadzić do porządku, trzeba będzie poświęcić więcej wysiłku niż na układanie linoleum, ale po naprawie starej drewnianej podłogi przez długi czas spodoba się jej piękno.

Czas na drewnianej podłodze

Aby chronić przed uszkodzeniem, podłogi są często pokryte lakierem, woskiem lub innymi środkami ochronnymi, które odsłaniają naturalny wzór drewna. Wcześniej należy ostrożnie usunąć podłogę z nierówności – dobrze wypolerowaną (proces ten nazywany jest również rowerem). To samo zrobiono, przywracając stare drewniane podłogi.

Ponadto nieistotne zmiany wysokości nieuchronnie występują podczas układania nawet nowych desek lub elementów parkietu, a deski w podłodze, które są używane przez ponad rok, zwisają lub poruszają się względem siebie.

Paweł nie powinien być polerowany, jeśli:

- szczeliny między jego elementami są większe niż 0,7 cm, jeśli szczelina jest zbyt duża, aby wypełnić ją masą uszczelniającą lub kitem, należy posortować podłogę, wymienić uszkodzone elementy lub ubić ją w brukselki;

- na tych obszarach zasięgu, które częściej występowały, występowały wady, których głębokość przekraczała 4 mm. Aby przekopać ten poziom na resztę podłogi, musisz zniszczyć większość użytecznej grubości desek (od powierzchni do szczytu zamka ma średnią grubość tylko od 3 do 7 mm). W takim przypadku lepiej będzie po prostu zastąpić te sekcje;

- jeśli fragmenty podłogi są spuchnięte z wody, spleśniały lub zgniły. Struktura takiego drzewa jest uszkodzona, nie można go zmielić, uszkodzone obszary również trzeba wymienić.

Metody mielenia

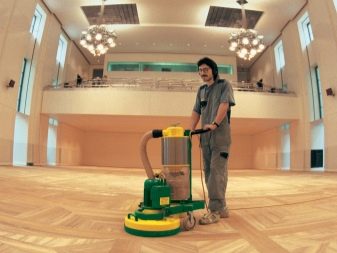

Mistrzowie szlifują podłogę na dwa sposoby: ręczną i maszynową.

Ręczna metoda szlifowania jest stosowana głównie na małych obszarach, ponieważ jest to bardzo pracochłonna praca. Ponadto w ten sposób Nie będzie możliwe uzyskanie prawdziwie równej powierzchni na całej powierzchni podłogi.

Metoda maszynowa jest odpowiednia dla każdego przedmiotu, jednak zakup specjalnej szlifierki jest kosztownym przedsięwzięciem.

Jeśli masz jednorazową pracę, powinieneś pomyśleć o tym, jak ją wynająć.

Aby ręcznie polerować podłogę, potrzebujesz:

- Papier ścierny o wielkości ziarna od 40 do 120 sztuk. Liczba, którą musisz określić niezależnie, w zależności od powierzchni podłogi i stopnia jej zanieczyszczenia.

- Tarka, którą ładuje się papierem ściernym. W zależności od ilości pracy można użyć niedrogiego plastikowego produktu lub wydać na jakość – za pomocą drewnianego lub gumowanego uchwytu.

- Potrzebny będzie również ręczny skrobak – metalowa płyta zgięta pod kątem 45 stopni i wzmocniona drewnianym lub plastikowym uchwytem – w celu oczyszczenia pozostałości starej powłoki ochronnej (farby, lakiery) i dużych wad.

Rodzaje szlifierek

Aby wypolerować podłogę za pomocą specjalnej maszyny, musisz wyobrazić sobie, jakiego rodzaju samochodu szukasz.

Tak więc, szlifierki mogą być następujących typów:

- Bęben. Ta maszyna służy do początkowej obróbki szorstkiej powierzchni. Te same maszyny są używane, jeśli parter jest układany z dużych desek. Plus maszyny perkusyjne w tym, że za ich pomocą można obrabiać podłogi drewniane na dużym obszarze. Jego użycie jest ograniczone przez fakt, że bardzo trudno jest osiągnąć idealną gładkość obrabianej powierzchni podczas używania takiej maszyny – ze względu na nierównomierne szlifowanie nawet doświadczony mistrz nie jest w stanie wytrzymać całej powierzchni na jednym poziomie. Zasada działania maszyny polega na tym, że nacięcie taśmy ściernej o pożądanej długości jest zainstalowane na jednym cylindrycznym wałku-bębnie.

Maszyny tego typu są dość szeroko reprezentowane na rynku w przedziale cenowym od 3 do 50 tysięcy rubli, ale cena profesjonalnych modeli może sięgać 600 tysięcy. Są prawie zawsze wyposażone w worki na kurz lub mogą być wyposażone w adapter do odkurzacza budowlanego.

- Taśma. Różni się on od poprzedniego typem tym, że elementem roboczym jest pas ścierny, który obraca się między dwoma rolkami. Maszyna sama może się poruszać do przodu, ale jest zaprojektowana do początkowo poziomych podłóg – ze względu na długi i bezpośredni element roboczy, zakopana część deski podłogowej może nie być pokryta zabiegiem.

- Szlifowanie powierzchni lub maszyna dyskowa. W przeciwieństwie do bębna pozostawia idealnie płaską płaską powierzchnię. Przeznaczony jest do wykańczania i obróbki od samego początku, jeśli konieczne jest polerowanie parkietu, rekrutacja z drobnych elementów. Maszyna tego typu wyposażona jest w koło ścierne (kilka kółek) o wielkości ziarna od 100 do 340 sztuk. Cena takich szlifierek zaczyna się od 20 tysięcy rubli. Profesjonalne maszyny mogą być wyposażone w pływający system lądowania dla głowic szlifujących, który pozwala dosłownie wypolerować powierzchnię. Podobnie jak inne szlifierki, modele te można uzupełnić odkurzaczem.

- Urządzenie do cytowania krawężników, popularnie nazwany “Sapozhok.” Jest to również szlifierka do powierzchni przeznaczona do szlifowania powłoki wokół krawędzi pomieszczenia, narożników, stopni i innych miejsc podłogi, których nie można obsługiwać za pomocą zwykłej szlifierki. Cena takich jednostek zaczyna się od około 9 tysięcy rubli.

- Szlifierki kątowe. Aparaty tego typu u ludzi nazywane są Bułgarami. Wyposażone w płatek z płatkami mogą poradzić sobie z wystarczająco dużą ilością pracy. Klasa ta obejmuje także ruch obrotowy orbitalny i wibracyjny (działający z powodu ruchu postępowego elementu roboczego). Bułgarię można kupić za cenę tysiąca rubli, jednostka orbitalna (ekscentryczna) będzie kosztować nieco więcej. W przypadku, gdy zamierzasz przywrócić starą promenadę, deski, w których są mocno zdeformowane, będziesz potrzebować bardziej “poważnej” techniki, takiej jak maszyna bębnowa.

Na co powinienem zwrócić uwagę przy zakupie młynka?

Oprócz oceny łatwości użytkowania zdecydowanie powinieneś spojrzeć na jakość maszyny: powierzchnia powinna być wolna od wiórów i nierówności. Sprawdź niezawodność elementów złącznych. Nie wolno również używać niskiej jakości tanich tarcz szlifierskich i dysz: uszkodzenie ruchomych części maszyny podczas pracy jest obarczone poważnymi obrażeniami.

Zauważ, że trudno jest niedoświadczonemu mistrzowi przetworzyć dużą powierzchnię podłogi za pomocą domowego samochodu o małej mocy bez żadnych różnic wysokości, chyba że ma on solidną rękę i dobre oko.

Oprócz tych jednostek warto zakupić lub wynająć odkurzacz budowlany, ściernice, taśmy i dysze, nożyczki, folię polimerową i wszystko inne, co może być potrzebne w pracy.

Proszę, nie zapomnij o goglach i respiratorze. Muszą być noszone podczas pracy. Drobno sproszkowany pył drzewny jest bardzo podstępny, więc nie można obejść się bez tych produktów. Będziesz także potrzebować rękawic ochronnych. Aby chronić się przed pyłem, nie tylko układem oddechowym, ale także ciałem, można użyć kombinezonu.

Ponadto, podczas pracy z maszyną cyklonową, do ochrony słuchu potrzebne są słuchawki lub zatyczki do uszu.

Procedura pracy

Pierwszy etap: przygotowanie bazy

Na początku wszystkie meble są usuwane z pomieszczenia, a stare listwy przypodłogowe są zdemontowane. Jest to konieczne w celu usunięcia wszystkich starej powłoki ochronnej: w następnym procesie szlifowania to w każdym przypadku będzie przerwane, a podłoga może być częściowo przezroczyste już na etapie przygotowawczym, ocierając się z lakieru lub uszczelniającej z gąbkę zwilżoną lakową.

Zwróć uwagę na elementy mocujące wystające z podłogi – wszystkie gwoździe lub śruby muszą być utonięte do podłogi na głębokość co najmniej 2-3 mm, aby nie uszkodziły ruchomych części szlifierki, co może być niebezpieczne.

Wymień wszystkie uszkodzone paski i przymocuj źle przykręcone elementy podłogowe, jeśli takie istnieją: można to zrobić za pomocą kleju PVA lub sprzętu. Dokładnie sprawdź deski pod kątem luźnych sęków, wiórów i szczelin, w razie potrzeby użyj kleju do parkietu lub specjalnych wypełniaczy, aby wyeliminować wady. Nie używać elastycznych uszczelniaczy przed szlifowaniem – nie są wystarczająco mocne i mogą szybko “uderzyć” w końcówkę szlifującą.

Uwaga – maszyna mocno zakurzoną szlifowanie nawet w obecności specjalnego worka na kurz, więc trzeba zamknąć szmatki Wejścia (materiałów nietkanych), które mogą nawilżają dla lepszego usuwania kurzu lub folią. Okna i drzwi zewnętrzne lepiej się otwierają, aby część pyłu mogła opuścić pomieszczenie.

Etap drugi: wstępne wykończenie

Ten etap nazywany jest również cyklem, ponieważ w procesie usuwane są wady, brud, stare powłoki ochronne i tym podobne. Jeśli deski są wykonane z litej sosny lub innego drewna iglastego, usuń wszystkie kropelki żywicy benzyną lakową lub, na przykład, benzyną.

Pierwsze przejście w szlifowaniu powierzchni najczęściej wykonuje się za pomocą grubego ścierniwa – zwykle stosuje się papier ścierny o ziarnistości 40 jednostek. Jeśli nowe deski podłogowe są już wystarczająco gładkie, ten krok można pominąć i rozpocząć od drobniejszego materiału ściernego.

Jeśli, przeciwnie, przywrócisz starą podłogę deski, materiał ścierny może być większy – o wielkości ziarna 20-24 sztuk.

Kierunek ruchu maszyny powinien pokrywać się z kierunkiem włókien drewna: jeśli podłoga składa się z płytek ułożonych równolegle do siebie, to należy poruszać się w tym samym kierunku, tylko pierwsza przebiega po przekątnej. Jeśli parkiet układa się w “choinkę świąteczną”, to musisz poruszać się po przekątnej pomieszczenia. Jeśli listwy podłogowe są zamontowane w taki sposób, że włókna drewniane są skierowane w różnych kierunkach – szlifierka powinna przesuwać się w poprzek, bez oddzielania sekcji.

Na parkiecie sztuki kierunek ruchu jest spiralny, od środka do krawędzi.

Kapitan powinien również wziąć pod uwagę następujące punkty:

- Konstruktorzy radzą, aby przewód zasilający urządzenia znajdował się na ramieniu – aby uniknąć uszkodzenia ruchomych części urządzenia.

- Element ścierny musi być wymieniany po każdym przejściu, ponieważ jest ścierany i zapchany pyłem między przejściami.

- Włączanie i wyłączanie silnika maszyny jest konieczne w ruchu, w przeciwnym razie na podłodze pozostanie trudne do usunięcia zauważalne ślady.

- Nie lubią zbyt dużo ciśnienia i zbyt słaby, aby przejść w miarę możliwości równomiernie, unikając opóźnień, w przeciwnym razie urządzenie może być zbyt dużo, aby usunąć lub po prostu małpa podłoga ze względu na fakt, że element operacyjny będzie ciepło w opóźnień. Przejdź do następnej strony

- Przeprowadza się tak, że około połowa koła (bębna) znajdowała się na już przetworzonej powierzchni (paski przechodzą jak “okrążenie”).

- Zwykle po czterech przejściach z materiałem ściernym o wielkości ziarna 40 jednostek następują przejścia z drobniejszym papierem ściernym o 60, 80 i 120 jednostkach ziarna. Podczas obróbki cienkiej drewnianej podłogi, aby uniknąć ryzyka uszkodzenia, można wykluczyć jedno przejście, na przykład, o liczbie ściernej 60.

- Narożniki i etapy, o ile w ogóle, rozdrabnia się ręcznie, za pomocą kątowych maszyny lub „osłonę”, to w pierwszej kolejności – zgrubnym następnie dysze do drobnego ziarna.

- Po zakończeniu początkowego etapu należy usunąć cały pył drzewny i drobno zdyspergowaną zawiesinę – dokładnie odkurzyć lub wytrzeć podłogę wilgotną ściereczką.

- Należy również zauważyć, – najmniejsza pył drzewny, cząstki kit farbowe są bardzo dobre materiały palne, a w pewnych okolicznościach może nawet zapala się samorzutnie, to nie pozwalają na gromadzenie się kurzu i osadów materiałów palnych w pomieszczeniu drewna: jest to pożądane, do natychmiastowego oczyszczenia farb pyłu i przechowywania, lakierów i wypełniacza w innym miejscu.

Etap trzeci: shpatlevanie

Aby wypełnić wszelkie luki, wady i wióry gotowy do użycia kompozycji óg lub specjalna ciecz, która jest mieszana z drobnym wiórów utworzonej podczas szlifowanie podłogi: podstęp ten pozwala master otrzymywać część dokładnie w tym samym kolorze co obróbce drewnianej podłogi. Ponadto, czasem z trocinami wymieszać zwykły klej PVA.

Mieszanka nakładana jest za pomocą szpachelki ze stali nierdzewnej – pomaga to w odcięciu wszystkich cienkich włókien drzewnych, które wznoszą się ponad poziom podłogi.

Po wyschnięciu kitu, podłoga jest ponownie poddawana dokładnemu szlifowaniu, usuwając nadmiar materiału.

Etap czwarty: wykończenie

Nie pozostawiaj wypolerowanej podłogi bez powłoki ochronnej: to doprowadzi do tego, że po pewnym czasie będziesz musiał powtórzyć tę czasochłonną operację.

Wykańczanie odbywa się po wyschnięciu i polimeryzacji szpachli.

Przed nałożeniem lakieru, dokładnie odkurzyć i umyć podłogę: nawet najmniejsze zanieczyszczenia będą wyraźnie widoczne pod warstwą czystego lakieru.

Podłoga musi być traktowana podkładami zawierającymi środki antyseptyczne, przeciwgrzybicze lub barwniki. Jeśli użyłeś gotowego kolorowego wypełniacza, powierzchnia może być inna, a więc taka sama lepiej jest użyć szpachli z wiórami tego samego drewna.

Po nałożeniu podkładu pierwsza warstwa powłoki ochronnej – wosk lub lakier. Aby uzyskać wysokiej jakości ochronę podłogi, należy ją przykryć średnio 5-7 warstw lakieru. W zależności od warunków pracy pomieszczenia można użyć lakieru akrylowego, alkidowego lub epoksydowego. Lakiery na bazie wody i kompozycje akrylowe prawie nie mają zapachu, nie można powiedzieć o poliuretanach.

Powłoce wyglądał jednolitych polerowanej powierzchni każdorazowo po osuszeniu powłoki z zastosowaniem dokładnego (więcej niż 140 jednostek) ścierną, a jedynie jest ona następnie nakładana na warstwę wykończeniową powłoką ochronną.

Po zakończeniu pracy i wysuszeniu lakieru, zaleca się pranie podłogi ciepłą wodą z mydłem, aby nie było lepkie.

Szlifierka może ręcznie szlifować drewnianą podłogę własnymi rękami. Młynek to narzędzie, które można nie tylko kupić, ale także wynająć.

Warto zauważyć, że polerowanie podłogi – to zajęcie, które będzie musiało poświęcić dużo czasu i wysiłku, ale to jedyny sposób na uzyskanie pięknej i gładkiej powierzchni, na którym będziesz zadowolony chodzić.

O tym, jak samodzielnie szlifować drewnianą podłogę, patrz dalej.

05.05.2023 @ 22:38

cia na bębnie szlifierskim obracają się, a podłoga jest przesuwana pod nimi.

Orbitalna. Ta maszyna jest bardziej uniwersalna i może być używana do szlifowania różnych powierzchni, w tym drewna. Dzięki temu, że ruch szlifierki jest orbitalny, a nie rotacyjny, można uzyskać bardziej równomierne szlifowanie.

Cykliniarka. Ta maszyna jest najczęściej używana do końcowego szlifowania podłogi. Dzięki temu, że ruch szlifierki jest cykliniarny, a nie orbitalny, można uzyskać bardzo gładką powierzchnię.

Podsumowując, jeśli chcesz odnowić swoją drewnianą podłogę, warto zainwestować w naturalne materiały budowlane, takie jak drewno. Choć proces odnawiania drewnianej podłogi może być czasochłonny i wymagać pewnego wysiłku, efekt końcowy na pewno Cię zadowoli. Pamiętaj, że przed przystąpieniem do szlifowania podłogi należy dokładnie ocenić jej stan i wybrać odpowiednią maszynę do szlifowania.